TOP > Why soritsu > 低価格化への挑戦

できるだけコストダウンを実行しお客様に製品を提供できるようにするには、生産工程だけでなく、

会社全体の効率を考える必要があります。

私たちは社内で次のような活動を展開することにより、企業活動におけるすべてのコストの合理化と原価低減の見直しを図っています。

加工、運搬、停滞、検査という工程の4現象の中で、加工以外は全てムダなものであると考え、徹底した工程改善を繰り返し、最大限の効率化を図ることで原価を低減します。

エネルギー効率を最大限に高め、最小のエネルギーで最大の生産を行うことにより、製造原価に占めるエネルギーコストを最小限に抑えて原価を低減します。

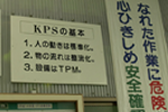

全ての設備を、使用時に最大限の機能を発揮できるよう保全管理します。使用中のトラブル停止を限りなくゼロに抑えることによって、総合効率や直行率を高め、生産中のムダをなくして原価低減につなげます。

全ての設備を、使用時に最大限の機能を発揮できるよう保全管理します。使用中のトラブル停止を限りなくゼロに抑えることによって、総合効率や直行率を高め、生産中のムダをなくして原価低減につなげます。

人材育成、製造活動、営業活動の効率を経営全体の中で考えることにより、会社トータルの効率化を図り原価低減につなげます。

納期短縮を図るために、社内製造を最大限まで行い工程を連結させることにより、リードタイムを半減させる努力をしています。また、金型製作の子会社を持つことで優先的に製作が進められるメリットがあり、金型製作期間の短縮も含め、トータルで生産期間を約20%短縮できます。